Сопла абразивоструйные

Сопла из карбида бора с каналом «Вентури»

Алюминиевый корпус с полиуретановым наконечником. Алюминиевая резьба диаметр 50 мм.

Сопло Ø 7,9 мм

Сопло Ø 9,5 мм

Сопло Ø 11,1 мм

Сопло Ø 12 мм

Сопла из карбида бора с каналом «цилиндр» длина 125 мм

Сопло Ø 6 мм

Сопло Ø 8 мм

Сопло Ø 10 мм

Сопло Ø 12 мм

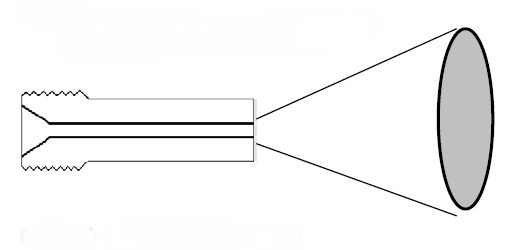

Сопла с внутренним проходным отверстием типа VENTURI значительно увеличивают скорость частиц абразива на выходе (450-650 м/сек), что позволяет повысить эффективность обработки поверхности на 30-40 % по сравнению с обычными прямоточными соплами.

Основные факторы, влияющие на правильный выбор сопла:

- тип (сталь, бетон, кирпич, пр.) и размеры (плоские поверхности, или сборные конструкции из труб или профилей) обрабатываемой поверхности

- состояние поверхности перед обработкой (легкая коррозия, окалина, старая краска, пр.)

- тип, материал и размеры частиц используемого абразива

- качество очистки или чистота поверхности после обработки (Sа3, Sа2 ½, S2, пр)

- условия работы (легкодоступные, труднодоступные места)

- потребляемое давление сжатого воздуха

- номинальный объём сжатого воздуха (м3/мин), вырабатываемый компрессором

Расход абразива, потребление сжатого воздуха и скорость очистки зависят от состояния очищаемой поверхности и требуемой степени очистки. Наиболее простой способ подбора сопла – по давлению и производительности компрессора, если его параметры соответствуют объёму предстоящей работы. В противном случае необходимо заменить имеющийся компрессор на более производительный. Важно учитывать: — Диаметр проходного отверстия сопла. В процессе работы сопла его внутренний диаметр будет увеличиваться за счет интенсивного износа. В этом случае возрастёт потребность абразивоструйного аппарата в сжатом воздухе. — Увеличение диаметра сопла на 1,5 мм влечет за собой увеличения подачи сжатого воздуха при постоянном давлении на 60%. При отсутствии возможности увеличить подачу воздуха эффективность обработки поверхности резко снижается. В таких случаях изношенное сопло необходимо заменить соплом меньшего диаметра (см. Приложение 1). — Для обеспечения эффективной работы абразивоструйного оборудования необходимо заранее позаботиться о линии сжатого до абразивоструйного аппарата (см. Приложение 1). — Чем длиннее воздушный шланг – тем больше потери давления. — Воздушная магистраль из правильно подобранных стальных труб сводит потери к минимуму.

Из рисунка видно, что площадь потока абразивных частиц у пескоструйного сопла типа VENTURI больше, чем у обычного прямолинейного. Скорость потока абразивно-воздушной смеси у сопла VENTURI больше в несколько раз. За счет увеличения энергии абразивных частиц увеличивается эффективность и скорость обработки, как следствие.

ПРИЛОЖЕНИЕ 1. Приблизительные данные по расходу сжатого воздуха, скорости очистки и расходу абразива в зависимости от давления и диаметра пескоструйного сопла.

| Диаметр абразивного шланга, мм | Диаметр воздушной линии, мм | Диаметр сопла, мм | Давление воздуха, бар | Основные показатели | |||||

|---|---|---|---|---|---|---|---|---|---|

| 3,5 | 4,9 | 5,6 | 6,3 | 7,0 | 8,0 | ||||

| 19 (¾») | 25 (1″) | 6,5 | 130 1 1,3 |

160 3 1,7 |

180 6,5 1,9 |

200 8,0 2,1 |

225 9,5 2,3 |

250 12 2,6 |

Расход абразива (кг/ч) Производительн. (м2/ч) Расход воздуха (м3/мин) |

| 25 (1″) | 32 (1¼») | 8,0 | 260 3 2,1 |

270 6 2,9 |

300 9 3,2 |

330 12 3,6 |

380 15 3,9 |

420 17 4,4 |

Расход абразива (кг/ч) Производительн. (м2/ч) Расход воздуха (м3/мин) |

| 32 (1¼») | 38 (1½») | 9,5 | 380 5 3,0 |

400 8 4,0 |

430 12 4,5 |

470 17 4,9 |

520 19 5,5 |

600 22 6,2 |

Расход абразива (кг/ч) Производительн. (м2/ч) Расход воздуха (м3/мин) |

| 32 (1¼») | 50 (2″) | 11,0 | 400 8 4,1 |

470 10 5,5 |

590 15 6,1 |

650 18 6,7 |

710 20 7,1 |

930 24 8,2 |

Расход абразива (кг/ч) Производительн. (м2/ч) Расход воздуха (м3/мин) |

| 32 (1¼») | 50 (2″) | 12,5 | 450 10 5,4 |

580 12 7,1 |

760 16 7,9 |

840 19 8,7 |

920 24 9,5 |

120 30 10,6 |

Расход абразива (кг/ч) Производительн. (м2/ч) Расход воздуха (м3/мин) |

ПРИЛОЖЕНИЕ 2. Приблизительный срок службы (долговечность) различных типов пескоструйных сопел при работе с различными абразивами.

| Материал сопла | Стальная колотая дробь | Кварцевый песок | Оксид алюминия |

|---|---|---|---|

| Карбид вольфрама (Tungsten Carbide) | 500 — 800 | 300 — 400 | 20 — 40 |

| Карбид кремния (Silicon Carbide) | 500 — 800 | 300 — 400 | 50 — 100 |

| Карбид бора (Born Carbide) | 1500 — 2500 | 750 — 1500 | 200 — 1000 |

КАКОЕ ЖЕ СОПЛО ВЫБРАТЬ? Выбор пескоструйного сопла определяется следующими параметрами: типом используемого абразива и его твердостью, как часто производятся пескоструйные работы и какова их длительность, площадь обрабатываемой поверхности, условия пескоструйной обработки.

Оксид Алюминия “alumina” – пескоструйные сопла со вставками из оксида алюминия представляют хорошую производительность с любым типом абразива. Износ сопла увеличен более чем в 10-15 раз за счет слабой стойкости материала. Рекомендуется использовать для нечастых работ небольшого объема. Выбор данного типа сопла обусловлен его низкой ценой.

Карбид Вольфрама “tungsten carbide” – позволяет использовать сопло длительное время на таких абразивах, как песок и минеральный шлак. Более экономичные, чем сопла из оксида алюминия из-за повышенной износостойкости. Отличаются слегка увеличенным весом. Не все сопла из карбида вольфрама одинаковы. Износ сопел, и их эффективность зависят от толщины стенок твердосплавной вставки и твердости абразива.

Карбид Кремния “silicon carbide” – сопла, близкие по характеристикам к боркарбидовым. Очень экономичные и износостойкие. Срок службы сопел со вставкой из карбида кремния при использовании высокотвердых абразивов (корунд, колотый чугун, никельный шлак) немногим больше, а вес почти в три раза меньше, чем у сопел из карбида вольфрама, что весьма важно для пескоструйщика при длительной работе.

Карбид Бора “boron carbide” — в сочетании с правильно выбранными параметрами по подаче воздуха и абразива — эти сопла имеют наибольший срок службы. Наиболее устойчивы для агрессивных типов абразива и превосходят по стойкости карбидовольфрамовые сопла в 5 -10 раз, а карбидокремниевые – в 2 – 3 раза. Единственный недостаток – высокая стоимость.